Le mot “cobot” est de plus en plus présent dans les ateliers industriels, les salons professionnels et les discussions autour de l’automatisation. Derrière ce terme se cache une évolution majeure de la robotique : une machine conçue pour travailler avec l’humain, et non plus à sa place ou derrière une cage de sécurité.

Mais concrètement, qu’est-ce qu’un cobot ? En quoi est-il différent d’un robot industriel classique ? Et surtout, dans quels cas a-t-il un réel intérêt pour une entreprise industrielle ?

Définition : qu’est-ce qu’un cobot ?

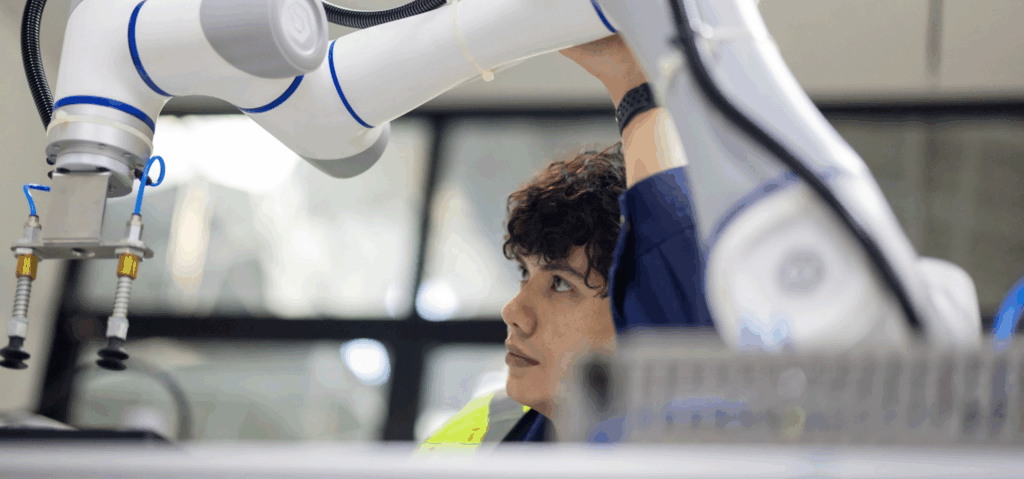

Un cobot, contraction de collaborative robot, est un robot conçu pour interagir directement avec des opérateurs humains dans un espace de travail partagé. Contrairement aux robots industriels traditionnels, il peut fonctionner sans enceinte de sécurité lourde, grâce à des systèmes intégrés de limitation de force, de vitesse et de détection de contact.

L’objectif du cobot n’est pas de remplacer l’humain, mais de l’assister sur des tâches répétitives, pénibles, peu ergonomiques ou à faible valeur ajoutée. Il devient alors un véritable outil de soutien à la production.

Cette approche collaborative répond à plusieurs enjeux industriels actuels : flexibilité des lignes, amélioration des conditions de travail, manque de main-d’œuvre qualifiée et besoin d’automatiser rapidement sans transformation lourde des ateliers.

Cobot et robot industriel : quelles différences ?

Pour bien comprendre l’intérêt d’un cobot, il est essentiel de le comparer au robot industriel classique.

| Critères | Cobot | Robot industriel traditionnel |

| Interaction avec l’humain | Travail collaboratif direct | Séparation stricte opérateur/robot |

| Sécurité | Intégrée par conception | Assurée par cages et barrières |

| Programmation | Simple, souvent intuitive | Plus complexe, nécessite expertise |

| Vitesse et puissance | Limitées pour la sécurité | Élevées pour la productivité |

| Flexibilité | Très élevée | Moyenne à faible |

| Mise en service | Rapide | Plus longue |

Le robot industriel reste incontournable pour des cadences très élevées ou des charges lourdes. Le cobot, lui, s’impose lorsque la flexibilité, la proximité humaine et la simplicité sont prioritaires.

Pour approfondir le rôle global des robots dans les ateliers modernes, vous pouvez consulter cet article sur comment un robot industriel peut transformer votre production.

Comment fonctionne un cobot ?

Un cobot fonctionne sur le même principe cinématique qu’un bras robotique articulé, généralement avec 6 axes, ce qui lui permet de reproduire des mouvements proches de ceux d’un bras humain. Sa spécificité réside dans la manière dont il gère la sécurité et l’interaction.

Il intègre plusieurs technologies clés :

- des capteurs de couple et de force dans chaque articulation

- des algorithmes de surveillance en temps réel

- des modes de fonctionnement collaboratifs définis par les normes

Lorsqu’un contact avec un opérateur est détecté, le cobot ralentit ou s’arrête immédiatement. Cette capacité est encadrée par des normes strictes, notamment l’ISO 10218 et l’ISO/TS 15066.

La programmation d’un cobot est généralement simplifiée. Dans de nombreux cas, l’opérateur peut guider manuellement le bras pour lui apprendre un mouvement, sans passer par du code complexe. Pour mieux comprendre la mécanique et la logique de mouvement, cet article explique en détail comment fonctionne un bras robotique.

À quoi sert un cobot en industrie ?

Les cobots sont utilisés dans une grande variété d’applications industrielles, en particulier là où l’automatisation classique est trop rigide ou trop coûteuse.

On les retrouve notamment pour l’assemblage de petites pièces, la manutention légère, le chargement et déchargement de machines, le contrôle qualité ou encore le conditionnement. Leur intérêt est particulièrement fort pour les productions en petites et moyennes séries, avec des changements fréquents de références.

Le cobot devient alors un prolongement de l’opérateur : il tient, positionne, visse, colle ou déplace pendant que l’humain garde la maîtrise du process.

Pourquoi les cobots se développent autant ?

Si les cobots connaissent une telle croissance, ce n’est pas un hasard. Ils répondent à des problématiques très concrètes du terrain.

D’abord, ils améliorent l’ergonomie des postes de travail en réduisant les gestes répétitifs et les postures contraignantes. Ensuite, ils permettent d’automatiser sans refondre complètement une ligne de production existante.

Autre point clé : leur retour sur investissement est souvent plus rapide que celui d’un robot industriel classique, car les coûts d’intégration sont plus faibles et la mise en service plus rapide.

Enfin, les cobots offrent une porte d’entrée progressive vers l’automatisation, notamment pour les PME qui n’ont pas encore franchi ce cap.

Ils se distinguent également par leur simplicité de programmation qui est beaucoup plus abordables que les solutions classiques. Et ils ont également amené le “no code” qui est uniquement un apprentissage des points par débrayage des moteurs.

Limites et points de vigilance

Malgré leurs nombreux avantages, les cobots ne sont pas une solution universelle.

Leur vitesse réduite peut être un frein pour des cadences élevées. Leur capacité de charge est également limitée comparée aux robots industriels lourds. Enfin, même si la sécurité est intégrée, une analyse de risques reste obligatoire avant toute mise en service.

Un cobot mal dimensionné ou mal intégré peut rapidement devenir sous-exploité. Le choix de la technologie doit toujours partir du besoin réel de l’application.

Et c’est le même point pour la partie sécurité, un robot collaboratif ne rendra pas une application collaborative. Il faut réaliser une étude complète d’un poste de travail pour vérifier la sécurité dans une application.

Cobot et automatisation moderne

Le cobot s’inscrit pleinement dans la tendance de l’automatisation flexible et modulaire. Il cohabite aujourd’hui avec d’autres types de robots, mobiles ou fixes, qui répondent à des usages complémentaires.

Pour une vue d’ensemble des différentes solutions existantes, il est possible de consulter les différents types de robots de service utilisés dans l’automatisation moderne.

FAQ – Tout savoir sur les cobots

Quelle est la différence entre un cobot et un robot collaboratif ?

Aucune. Le terme cobot est simplement l’abréviation couramment utilisée pour désigner un robot collaboratif.

Un cobot est-il vraiment sûr pour les opérateurs ?

Oui, à condition qu’il soit utilisé conformément aux normes en vigueur et après une analyse de risques. La sécurité est intégrée dès la conception, mais elle ne dispense pas d’une réflexion globale sur le poste de travail.

Peut-on utiliser un cobot sans connaissances en robotique ?

Dans de nombreux cas, oui. Les interfaces sont pensées pour être accessibles à des opérateurs non spécialistes, même si une formation de base reste recommandée.

Un cobot peut-il remplacer un robot industriel ?

Non, ils répondent à des besoins différents. Le cobot complète l’offre robotique existante plutôt qu’il ne la remplace.

Quel est le principal avantage d’un cobot ?

Sa flexibilité. Il peut être déplacé, reprogrammé et réaffecté rapidement à une nouvelle tâche, ce qui en fait un outil particulièrement adapté aux environnements industriels évolutifs.

![Métiers de la robotique : compétences clés et carrières d’avenir [Guide complet] Serrage de main entre un robot et un humain](https://blog.igus.fr/wp-content/uploads/2025/05/Metiers-de-la-robotique-300x172.jpg)