Les tendances actuelles telles que les véhicules zéro émission ou la production neutre en CO2 démontrent l’importance croissante de la durabilité dans l’industrie automobile. Outre l’introduction de réglementations plus strictes en matière d’émissions, cette évolution est notamment motivée par la sensibilisation croissante de la société à l’environnement et à la durabilité ainsi que par l’intérêt grandissant des consommateurs pour les véhicules durables.

Afin de répondre aux demandes croissantes, l’industrie doit développer des solutions durables et se concentrer à la fois sur le produit et la valeur.

Comment un palier lisse en polymère peut-il contribuer à rendre les produits plus durables ?

La production de granulés de plastique nécessite environ 50 % d’énergie en moins que la production de métal. Les besoins énergétiques des paliers lisses en plastique moulé par injection sont également inférieurs de moitié à ceux des paliers métalliques.

Cela s’explique principalement par la température de traitement plus basse et le poids plus faible.

Un palier lisse en polymère est jusqu’à 7 fois plus léger (à dimensions égales) et la construction légère est une priorité dans la conception actuelle des véhicules. Celle-ci est caractérisée par l’électro-mobilité. Un poids plus faible signifie une consommation plus faible et donc une plus grande autonomie. La construction légère permet également de réduire considérablement la consommation et les émissions des moteurs à combustion.

Mais comment cela est-il possible ?

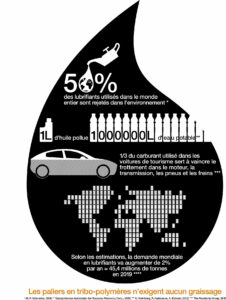

Certains paliers contiennent des lubrifiants solides intégrés, et ne nécessitent pas de lubrification supplémentaire. Le schéma suivant montre l’impact des lubrifiants sur l’environnement.

1. Réduction du bruit

Les bruits apparaissent toujours là où les composants interagissent entre eux et où il y a frottement. Avec des polymères hautes performances optimisés, vous obtenez un coefficient de frottement particulièrement bas et donc une application silencieuse.

Un autre avantage est l’effet d’amortissement du polymère, qui est meilleur que celui du métal. Cela va réduire le bruit de fond dans l’habitacle du véhicule sous des charges vibratoires élevées et aident à répondre aux exigences NVH (bruits, vibrations et rudesse).

2. Réduction des coûts

L’industrie automobile est confrontée à une pression sur les prix plus importante que toute autre industrie, ce qui oblige les fournisseurs en particulier à optimiser continuellement les coûts.

Les conceptions intelligentes de moulage par injection et l’absence de lubrifiants réduisent les coûts en supprimant les étapes de montage.

3. Liberté de conception

Fabriqués selon le procédé de moulage par injection de polymères, les designs individuels peuvent être générés presque sans restriction dans le département de fabrication d’outillage.

Les étapes de montage fastidieuses ou les processus de formage ultérieurs sont éliminés ou réduits.