Les roulements à billes sont essentiels au bon fonctionnement de nombreuses machines industrielles. Qu’ils soient intégrés à un moteur, un convoyeur ou une imprimante 3D, leur rôle est simple : réduire les frottements et assurer un mouvement fluide et précis.

Mais comme tout composant mécanique, ils s’usent avec le temps. Reconnaître les signes d’un roulement à billes défectueux permet d’éviter une panne plus coûteuse ou un arrêt de production.

Dans cet article, découvrez les symptômes d’un roulement à billes HS, les méthodes de diagnostic, ainsi que les bonnes pratiques pour prolonger sa durée de vie.

Les signes qui indiquent qu’un roulement à billes est HS

Un roulement à billes défectueux se manifeste souvent par des signes mécaniques et acoustiques évidents. Voici les plus fréquents :

| Symptôme observé | Cause probable | Conséquence sur la machine |

| Bruit anormal (grincement, cliquetis, sifflement) | Usure des billes ou de la cage | Vibration et perte de performance |

| Vibrations excessives | Désalignement, corrosion ou défaut de lubrification | Fatigue prématurée du roulement |

| Echauffement localisé | Frottement interne élevé, lubrifiant inefficace | Déformation ou grippage |

| Jeu axial ou radial excessif | Usure interne des chemins de billes | Déséquilibre mécanique |

| Rotation difficile ou blocage | Contamination ou roulement grippé | Risque de casse de l’arbre ou du palier |

Ces signes peuvent apparaître progressivement, mais il est important d’agir dès les premiers signaux. Un roulement à billes HS n’entraîne pas seulement une baisse de performance, il peut aussi causer des dommages en cascade sur d’autres composants mécaniques.

Comment diagnostiquer un roulement à billes défectueux

Il existe plusieurs méthodes de contrôle pour vérifier l’état d’un roulement à billes :

a) L’écoute et l’analyse acoustique

Une méthode simple consiste à écouter les bruits produits pendant la rotation. Un roulement en bon état émet un son régulier. Si des claquements ou grincements apparaissent, cela traduit souvent une détérioration interne.

Dans l’industrie, certains utilisent des capteurs acoustiques ou des outils d’analyse vibratoire pour détecter ces anomalies.

b) Le contrôle des vibrations

Les capteurs de vibration permettent d’identifier rapidement un roulement en fin de vie. Une augmentation anormale de la fréquence vibratoire indique souvent une fissure ou une déformation des billes.

Les outils de maintenance prédictive s’appuient sur ces données pour anticiper les défaillances avant qu’elles ne provoquent une panne.

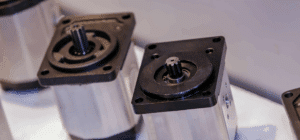

c) L’inspection visuelle et manuelle

Lorsque cela est possible, démontez le roulement pour observer l’état des pistes et des billes. Les traces de corrosion, de piqûres ou d’oxydation sont les signes évidents d’un roulement HS.

Faites également tourner la bague intérieure à la main : une résistance, une sensation de point dur ou un bruit de frottement sont des indicateurs clairs d’usure.

d) Le contrôle de la température

Un roulement qui chauffe anormalement traduit un problème de lubrification ou un frottement excessif. Un simple contrôle thermique infrarouge permet de localiser rapidement la source d’échauffement.

Pourquoi un roulement à billes s’abîme-t-il ?

Plusieurs facteurs peuvent réduire la durée de vie d’un roulement :

- Mauvaise lubrification : une graisse inadaptée ou insuffisante entraîne un contact direct entre les surfaces métalliques.

- Contamination : la présence de poussière, d’eau ou de particules abrasives endommage les pistes de roulement.

- Montage incorrect : un serrage trop fort, un désalignement ou une contrainte axiale excessive peuvent générer une usure prématurée.

- Vitesse ou charge inadaptée : si le roulement n’est pas dimensionné correctement, il subira un stress mécanique trop élevé.

Pour mieux comprendre la conception et le fonctionnement de ces composants, consultez notre article dédié : Qu’est-ce qu’un roulement à billes ?

Que faire si un roulement à billes est HS ?

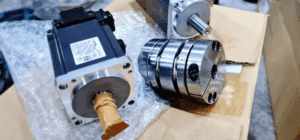

Dès que le diagnostic est confirmé, le remplacement est souvent la seule solution durable.

Avant de monter un nouveau roulement, assurez-vous de :

- Nettoyer soigneusement le logement et les surfaces d’appui.

- Vérifier le bon alignement de l’arbre et du palier.

- Appliquer la quantité correcte de lubrifiant.

- Choisir un modèle de roulement adapté à la charge, à la vitesse et à l’environnement.

Pour découvrir les différents types de roulements et leurs applications, vous pouvez lire : Quel est le rôle d’un roulement à billes ?

Comment prolonger la durée de vie d’un roulement à billes ?

- Respecter les intervalles de lubrification recommandés par le fabricant.

- Surveiller régulièrement les vibrations et la température.

- Éviter les surcharges et les vitesses excessives.

- Utiliser des roulements sans entretien lorsque l’environnement le permet, comme les roulements à billes polymères.

Ces modèles, exempts de graisse et insensibles à la corrosion, offrent une alternative durable et économique. Ils conviennent particulièrement aux environnements poussiéreux ou humides.

Pour en savoir plus sur les roulements à billes polymères, consultez la gamme igus sur igus.fr/xiros/ball-bearings.

FAQ : Comment savoir si un roulement à billes est HS ?

Comment reconnaître un roulement à billes usé ?

Les bruits inhabituels, les vibrations, la surchauffe et le jeu excessif sont les principaux indicateurs d’un roulement usé.

Un roulement peut-il être réparé ?

Dans la plupart des cas, non. Le remplacement est préférable, car les surfaces internes sont souvent irrémédiablement endommagées.

Quelle est la durée de vie moyenne d’un roulement à billes ?

Elle dépend des conditions d’utilisation : lubrification, charge, vitesse et environnement. En moyenne, un roulement peut durer entre 5 000 et 20 000 heures de fonctionnement.

Comment éviter qu’un roulement à billes ne casse ?

Une lubrification adaptée, un montage correct et une surveillance régulière (acoustique, vibratoire, thermique) sont les meilleures préventions.