Dans l’industrie, un arrêt machine imprévu peut coûter cher, aussi bien en temps qu’en productivité. Avec l’essor de l’industrie 4.0, les entreprises cherchent à anticiper plutôt qu’à subir. C’est là qu’intervient la maintenance prédictive, une approche qui combine capteurs, analyse de données et intelligence artificielle pour prévoir les pannes… avant qu’elles ne surviennent.

Mais comment fonctionne-t-elle concrètement ?

Qu’est-ce que la maintenance prédictive ?

La maintenance prédictive industrielle est une stratégie qui consiste à surveiller en continu l’état des machines et équipements afin de détecter les premiers signes d’usure ou de dysfonctionnement.

Elle se distingue :

- de la maintenance corrective, qui intervient après la panne,

- et de la maintenance préventive, programmée à intervalles réguliers sans tenir compte de l’état réel des équipements.

L’objectif : intervenir au bon moment, ni trop tôt (coût inutile), ni trop tard (arrêt non planifié).

La maintenance prédictive s’inscrit pleinement dans la logique de l’industrie 4.0, puisqu’elle s’appuie sur des capteurs et des algorithmes capables d’anticiper les pannes. Pour mieux comprendre ce qu’est l’industrie 4.0, ses enjeux et ses applications concrètes, consultez notre article.

Les étapes du fonctionnement de la maintenance prédictive

-

Collecte des données

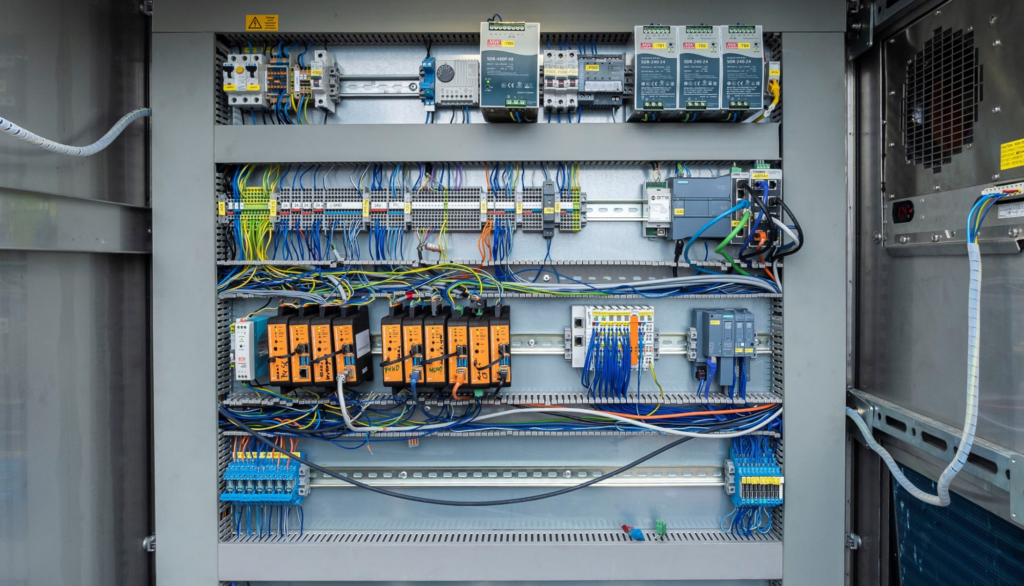

Des capteurs connectés (IoT) sont installés sur les machines pour enregistrer différents paramètres : vibrations, température, humidité, vitesse, cycles de fonctionnement, usure mécanique…

-

Analyse et traitement

Les données sont transmises vers une plateforme où elles sont analysées grâce à des algorithmes d’intelligence artificielle et de machine learning. L’objectif : identifier les anomalies par rapport au fonctionnement normal.

-

Modélisation et prévision

En croisant les données collectées avec l’historique, les systèmes peuvent prévoir la probabilité d’une panne et estimer la durée de vie restante d’un composant.

-

Planification ciblée

Les équipes de maintenance interviennent uniquement lorsque cela est nécessaire, évitant les interventions inutiles tout en réduisant le risque d’arrêt imprévu.

Les technologies clés derrière la maintenance prédictive

- IoT (Internet des objets) : capteurs et dispositifs connectés.

- Big Data : traitement de grandes quantités de données en temps réel.

- Intelligence artificielle et machine learning : détection d’anomalies et apprentissage des modèles de panne.

- Jumeaux numériques (digital twins) : reproduction virtuelle des équipements pour simuler leur comportement.

Les avantages pour l’industrie

- Réduction des temps d’arrêt non planifiés.

- Optimisation des coûts de maintenance.

- Prolongation de la durée de vie des équipements.

- Amélioration de la sécurité des opérateurs.

Exemples concrets d’applications industrielles

La maintenance prédictive est déjà utilisée dans de nombreux secteurs :

- Machines-outils : détection précoce des vibrations anormales.

- Chaînes de production : suivi de l’usure des pièces critiques.

- Éoliennes : anticipation des défaillances de transmission.

- Transport ferroviaire : surveillance en continu des essieux et freins.

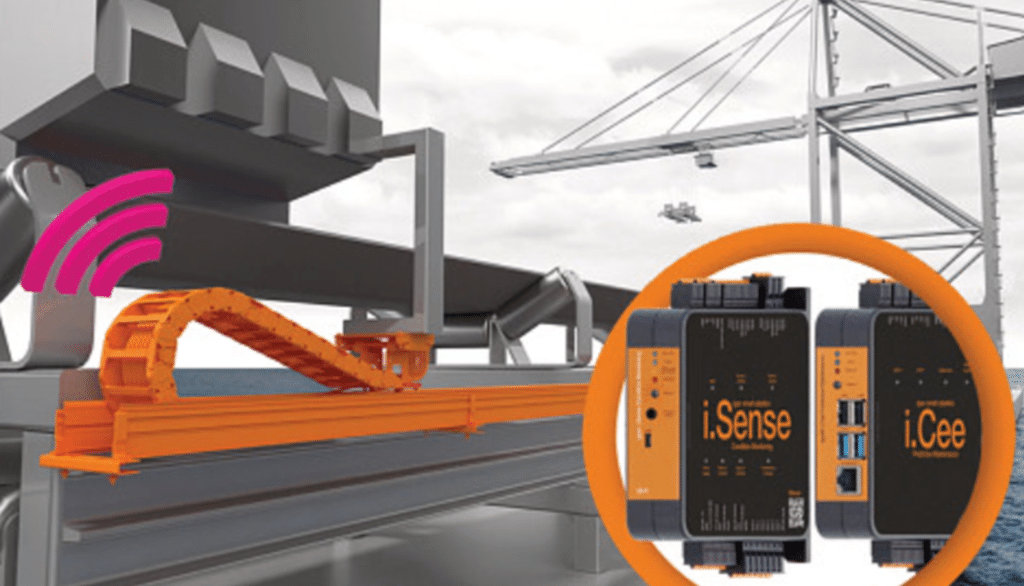

Elle fait également partie intégrante des solutions liées à l’industrie 4.0, qui visent à rendre les systèmes industriels plus intelligents et autonomes grâce aux données. Certaines entreprises développent ainsi des composants capables de communiquer leur état en temps réel, comme les applications connectées présentées par igus.

Les défis à relever

Si la maintenance prédictive offre de nombreux avantages, elle implique :

- Un investissement initial pour l’installation des capteurs et la formation des équipes.

- Une gestion rigoureuse des données collectées.

- La nécessité de disposer d’outils d’analyse fiables et adaptés à chaque application.

La maintenance prédictive transforme la manière dont les industriels entretiennent leurs équipements. En combinant capteurs, intelligence artificielle et analyse de données, elle permet d’anticiper les pannes et de planifier des interventions précises.

Avec l’évolution des technologies et l’intégration de solutions connectées comme les systèmes i.Sense, cette approche devient un atout incontournable pour améliorer la performance et la fiabilité des installations industrielles.