Le guidage linéaire est omniprésent dans les applications industrielles : automatisation, machines spéciales, médical, impression 3D, etc.

Mais comment faire le bon choix parmi les nombreuses technologies disponibles ? Douilles à billes, rails profilés, galets, ou encore solutions sans graisse. Chaque type a ses avantages, selon vos contraintes.

Dans cet article, on vous guide pas à pas pour sélectionner un guidage linéaire adapté à votre besoin : charge, environnement, précision, maintenance, coût total… tous les critères sont passés en revue.

Besoin d’un rappel sur le fonctionnement d’un guidage linéaire ? Cet article vous explique les bases simplement : Qu’est-ce qu’un guidage linéaire ?

Définir les besoins de l’application

Avant même de parler de technologie, il faut identifier les exigences de votre projet.

Charge à déplacer

- Masse totale à supporter

- Répartition de la charge (radiale, axiale, moments)

- Accélérations ou à-coups éventuels

Course linéaire

- Longueur du déplacement

- Nécessité d’un guidage long, compact ou intégré

Vitesse et précision

- Vitesse de déplacement attendue

- Niveau de précision ou de jeu toléré

- Besoin de répétabilité

Environnement d’utilisation

- Présence de poussières, copeaux, humidité ou projections

- Nettoyages fréquents ou contacts alimentaires

- Températures extrêmes ou ambiances corrosives

Choisir la technologie de guidage adaptée

Il existe plusieurs grandes familles de guidages linéaires. Voici un aperçu des principales solutions du marché

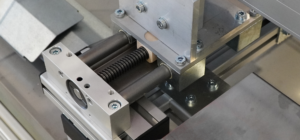

Guidages par douilles à billes sur arbres cylindriques

- Utilisent des douilles à billes circulant sur des arbres cylindriques

- Bonne capacité de charge et faible coefficient de frottement

- Sensibles à la pollution (poussières, copeaux)

- Nécessitent une lubrification régulière

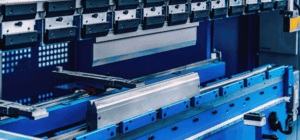

Rails de guidage profilés

- Très grande précision et rigidité

- Adaptés aux fortes charges et aux environnements contrôlés

- Plus coûteux que d’autres solutions

- Maintenance indispensable (graissage, protection)

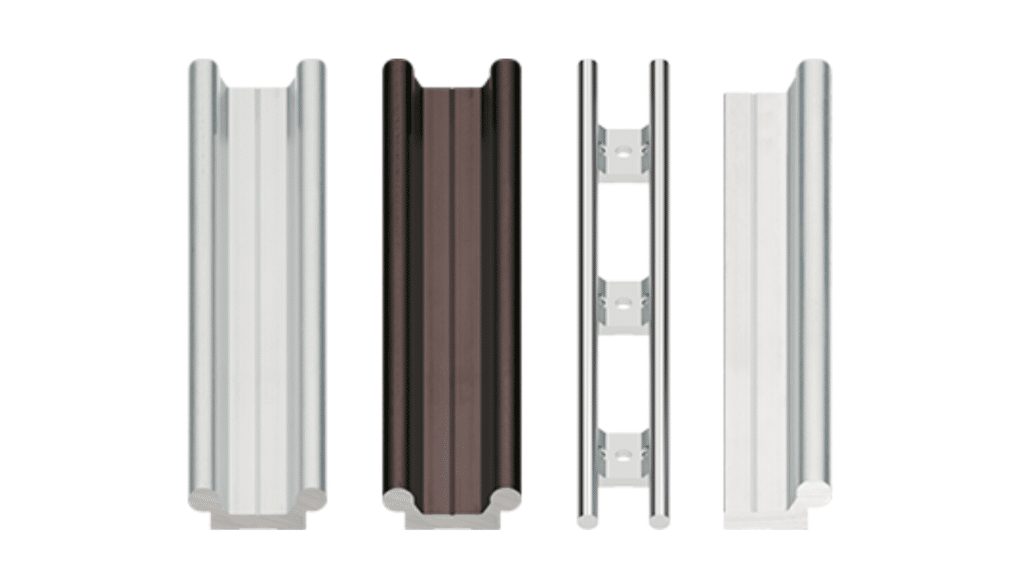

Guidages linéaires à glissement (sans graisse)

- Utilisent des polymères techniques à faible friction

- Fonctionnement sans lubrification externe

- Résistants à la saleté, à l’humidité, aux produits chimiques

- Entretien réduit, installation simple

- Moins adaptés aux vitesses extrêmes ou à des tolérances très serrées

Exemple : les systèmes drylin® d’igus fonctionnent sans graisse, même dans des milieux exigeants, et sont souvent choisis pour leur fiabilité en environnement difficile.

Guidages à galets ou à rouleaux

- Simples et économiques

- Adaptés aux courses longues et aux environnements salissants

- Moins précis, plus sensibles à l’usure ou au désalignement

- Bruit plus important en fonctionnement

Comparer les matériaux

Le choix du matériau influence la durée de vie, la résistance à l’usure, la corrosion, et la maintenance du système.

| Matériau | Avantages | Inconvénients |

| Acier trempé | Très grande résistance mécanique | Corrosif, nécessite un graissage |

| Inox | Résistant à la corrosion, compatible milieux humides | Plus cher que l’acier |

| Polymères techniques | Auto-lubrifiants, silencieux, sans corrosion | Moins adaptés aux charges très élevées |

Les guidages en polymères sont idéaux pour des applications en milieux agressifs, dans des environnements alimentaires, ou là où l’entretien est difficile.

Penser à la maintenance dès le début

Un bon choix de guidage, c’est aussi un choix durable.

- Les guidages à billes nécessitent souvent un graissage régulier et sont sensibles à l’encrassement.

- Les guidages linéaires à glissement fonctionnent sans graisse et ne nécessitent quasiment aucun entretien.

Réduire les opérations de maintenance, c’est aussi limiter les arrêts machines et améliorer la productivité globale.

Estimer le coût total, pas seulement le prix d’achat

Il est essentiel de raisonner en coût global, et pas uniquement en prix unitaire.

Le coût d’un guidage linéaire comprend :

- Le prix d’achat du système

- Le coût de l’installation (temps de montage, réglages)

- Le coût de la maintenance (main-d’œuvre, lubrifiants, arrêts)

- Le coût des pièces détachées ou des remplacements

Un système légèrement plus cher à l’achat peut devenir beaucoup plus économique s’il nécessite moins d’entretien ou s’il dure plus longtemps.

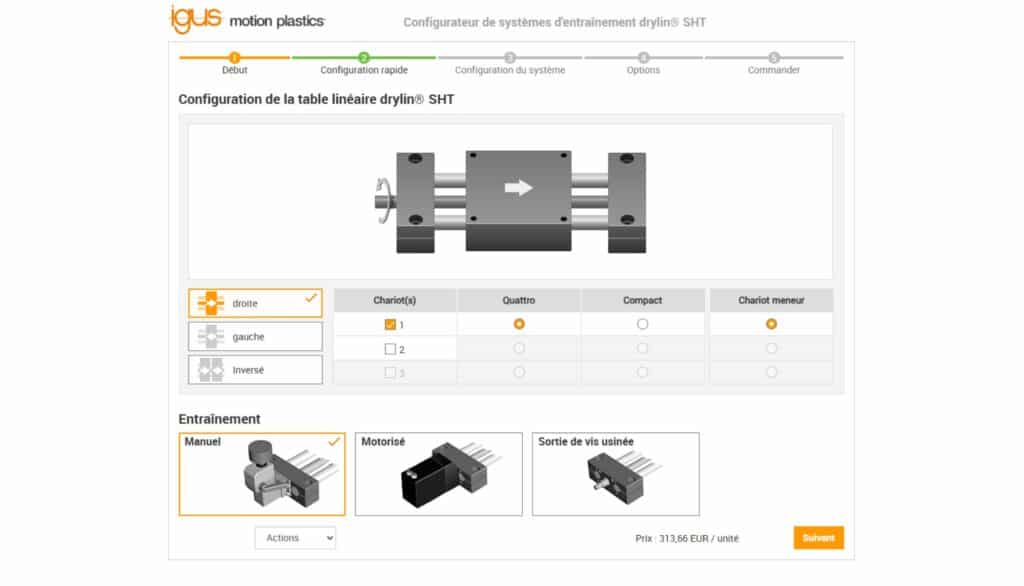

Utiliser un outil de sélection adapté

Pour gagner du temps, il existe des configurateurs en ligne permettant de choisir une solution adaptée à votre application.

Le configurateur drylin® permet par exemple de :

- Saisir les paramètres techniques de votre application

- Comparer plusieurs gammes

- Calculer la durée de vie estimée du guidage

- Télécharger les fichiers 3D ou générer un devis

Les étapes à suivre pour bien choisir

- Analyser les contraintes techniques : charge, environnement, précision

- Choisir la bonne technologie : billes, glissement, galets, etc.

- Comparer les matériaux en fonction des conditions d’utilisation

- Anticiper la maintenance dès la conception

- Évaluer le coût global, pas seulement le prix unitaire

- S’appuyer sur des outils de configuration pour valider le dimensionnement